Технология литья по выплавляемым моделям (ЛВМ)

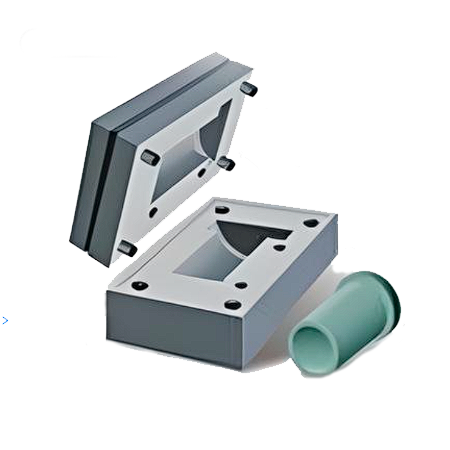

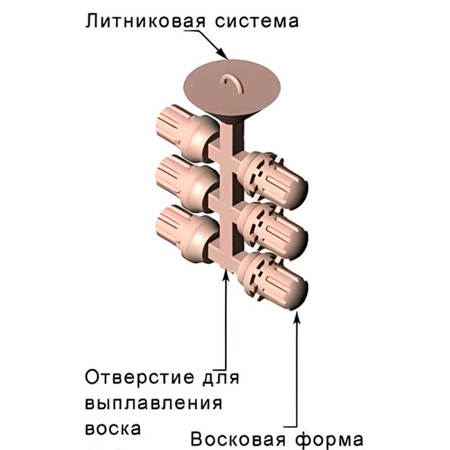

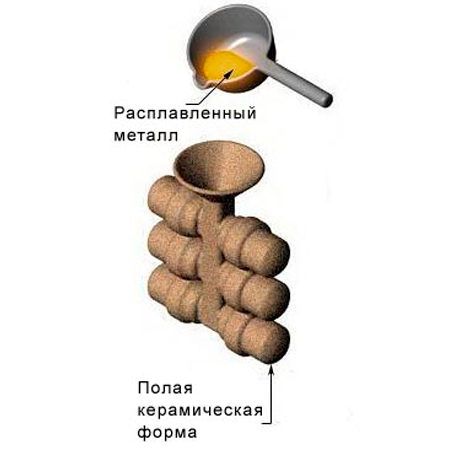

Литьё по выплавляемым моделям (ЛВМ) — это один из наиболее точных и детализированных методов изготовления металлических деталей, который используется в машиностроении, ювелирном деле, авиации и других отраслях. Он основан на создании восковой модели детали, её последующем покрытии огнеупорной оболочкой и заливке металлом после выплавления воска.

ПРЕДОСТАВЬТЕ НАМ ТЗ ЛЮБЫМ УДОБНЫМ ДЛЯ ВАС СПОСОБОМ!

© 2022 - 2026 All rights reserved.